W przemyśle rafineryjnym każda sekunda przestoju generuje straty liczone w tysiącach dolarów, a nieszczelność rurociągu to nie tylko problem ekonomiczny, ale przede wszystkim ekologiczny i bezpieczeństwa. Tradycyjne metody inwentaryzacji uszkodzeń, oparte na ręcznych szkicach i pomiarach suwmiarką, powoli odchodzą do lamusa. Na czele tej technologicznej transformacji stoi amerykański gigant usług mechanicznych – The Colt Group, który zintegrował precyzyjne skanowanie 3D z procesami serwisowymi, wyznaczając nowe standardy w branży oil & gas.

Od manualnego szkicu do cyfrowego bliźniaka w kilkanaście minut

Przez dekady inżynierowie pracujący w ekstremalnych warunkach rafinerii musieli polegać na manualnej dokumentacji technicznej, co w przypadku skomplikowanych, skorodowanych geometrii rur i zaworów często prowadziło do błędów projektowych. The Colt Group postawiło na radykalną zmianę modelu pracy, wdrażając bezprzewodowe skanery 3D nowej generacji, takie jak systemy Artec Leo. Dzięki temu proces digitalizacji uszkodzonego elementu stał się choćby osiemnaście razy szybszy niż dotychczas, skracając czas pomiaru z kilku godzin do zaledwie 15-20 minut.

Mobilność i inteligencja w służbie metrologii przemysłowej

Kluczem do sukcesu okazało się wyeliminowanie kabli i konieczności podłączania skanera do zewnętrznego komputera w strefach zagrożonych wybuchem. Wykorzystywane przez techników urządzenia posiadają wbudowane ekrany i procesory, które w czasie rzeczywistym przetwarzają chmury punktów na czytelny podgląd modelu. Taka mikrofabrykacja danych pozwala na natychmiastową weryfikację, czy wszystkie najważniejsze krawędzie i ubytki korozyjne zostały poprawnie zarejestrowane, co drastycznie redukuje ryzyko konieczności powtórnego przeprowadzania pomiarów na obiekcie.

Synergia skanowania 3D i technologii addytywnych

Dane pozyskane w terenie trafiają bezpośrednio do biur projektowych, gdzie dzięki specjalistycznego systemu są przekształcane w precyzyjne modele CAD. To tutaj zaczyna się adekwatna magia nowoczesnego utrzymania ruchu. Zamiast standardowych, często niedopasowanych obejm, inżynierowie The Colt Group projektują dedykowane rozwiązania naprawcze, które są idealnym negatywem zeskanowanej powierzchni.

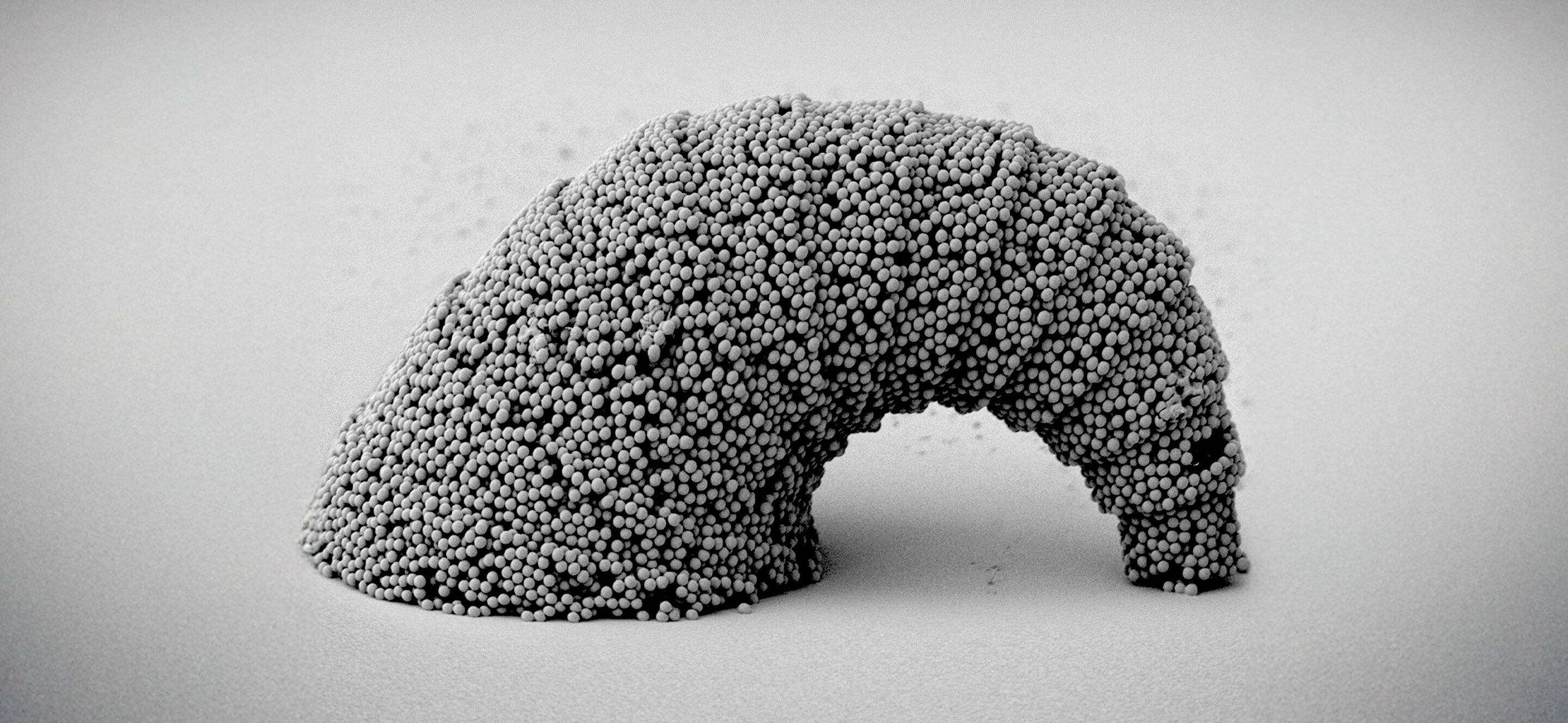

Produkcja komponentów naprawczych na wymiar

Coraz częściej finalne elementy, takie jak niestandardowe zaciski czy obudowy uszczelniające, są przygotowywane z wykorzystaniem technologii addytywnych lub precyzyjnej obróbki sterowanej cyfrowo na bazie skanu. Zastosowanie druku 3D w metalu lub zaawansowanych kompozytów pozwala na stworzenie lekkich, a zarazem ekstremalnie wytrzymałych struktur, które wytrzymują ogromne ciśnienia panujące w rurociągach. Taka personalizacja sprawia, iż montaż w rafinerii przebiega bez zbędnych poprawek, co jest najważniejsze dla zachowania ciągłości procesów bez konieczności wyłączania instalacji z eksploatacji.

Bezpieczeństwo i zrównoważony rozwój w dobie przemysłu 4.0

Wdrożenie skanowania 3D przez The Colt Group to nie tylko zysk czasowy, ale przede wszystkim wzrost bezpieczeństwa pracowników. Skrócenie czasu przebywania techników w środowiskach o podwyższonym ryzyku – przy wysokich temperaturach i toksycznych oparach – jest wartością nadrzędną. Jednocześnie precyzyjne uszczelnianie wycieków przyczynia się do realizacji celów środowiskowych, minimalizując emisję szkodliwych substancji do atmosfery.

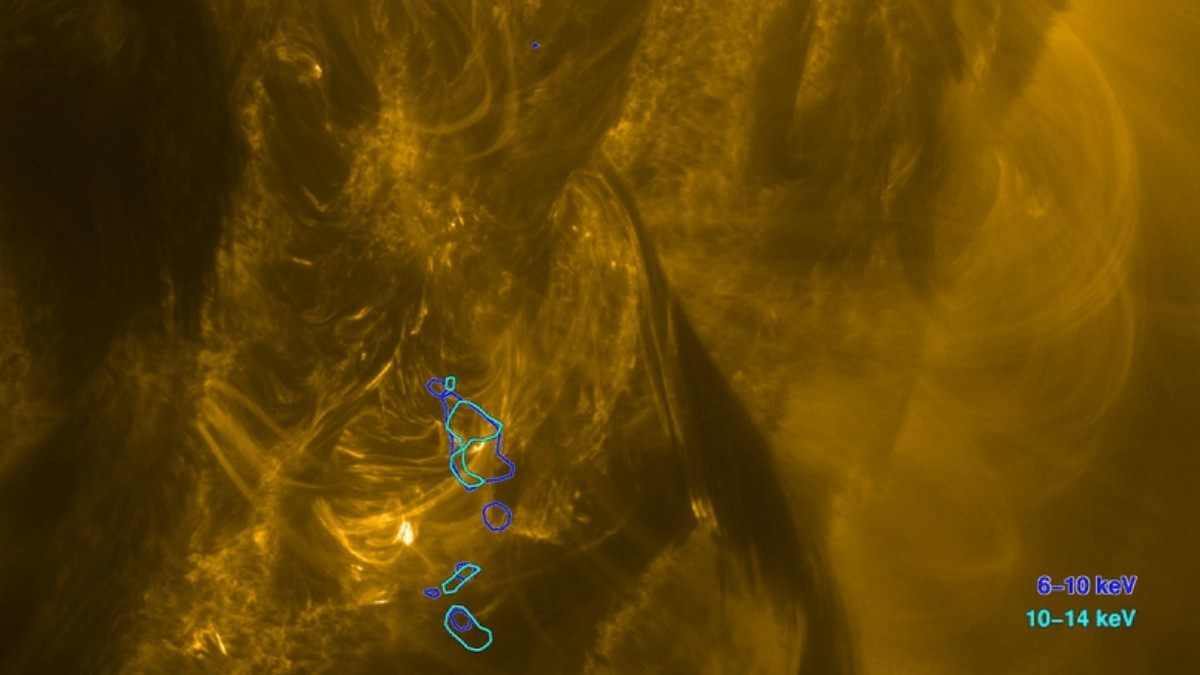

Digitalizacja infrastruktury rafineryjnej tworzy fundament pod budowę kompletnych cyfrowych bliźniaków (Digital Twins) całych zakładów. Dzięki gromadzeniu danych o stanie technicznym poszczególnych komponentów na przestrzeni lat, firmy mogą przejść z modelu reaktywnego na proaktywny, przewidując potencjalne awarie zanim jeszcze się pojawią. W tym ekosystemie The Colt Group udowadnia, iż zaawansowana metrologia i druk 3D to nie tylko gadżety, ale krytyczne narzędzia nowoczesnego przemysłu ciężkiego.

2 tygodni temu

2 tygodni temu