Współczesny przemysł motoryzacyjny kładzie coraz większy nacisk na elastyczność i szybkość reagowania na zmiany projektowe. Japoński gigant motoryzacyjny, Subaru, wykonał właśnie milowy krok w stronę pełnej cyfryzacji swoich linii produkcyjnych. Dzięki wdrożeniu najnowszej technologii od Stratasys, firma zdołała zredukować czas potrzebny na wytworzenie specjalistycznego oprzyrządowania o ponad 50 procent. Ten imponujący wynik to efekt zastosowania nowej generacji głowic drukujących, które znacząco podnoszą wydajność maszyn pracujących w technologii FDM.

Innowacyjna głowica kluczem do wydajności

Kluczowym elementem tej technologii jest nowa głowica o wysokiej przepustowości, która redefiniuje sposób, w jaki materiały do druku są nanoszone w procesie addytywnym. Standardowe rozwiązania często zmagają się z balansem między prędkością a precyzją, jednak nowatorska konstrukcja opracowana przez Stratasys pozwala na znacznie szybsze osadzanie filamentu bez negatywnego wpływu na strukturę wewnętrzną wydruku.

Większy przepływ materiału i precyzyjny druk

Zastosowana dysza pozwala na bardziej efektywne topnienie i podawanie termoplastów, co jest najważniejsze przy produkcji wielkogabarytowych narzędzi montażowych. W praktyce oznacza to, iż elementy, których drukowanie zajmowało wcześniej kilka dni, teraz mogą być gotowe w ciągu kilkunastu godzin. Co istotne, technologia ta zachowuje wysoką powtarzalność, co w przypadku sprawdzianów i uchwytów produkcyjnych jest parametrem krytycznym dla zachowania jakości finalnego pojazdu.

Strategiczne korzyści na linii montażowej

Dla Subaru druk 3D przestał być jedynie narzędziem do szybkiego prototypowania, a stał się pełnoprawnym ogniwem łańcucha produkcyjnego. Skrócenie czasu wytwarzania oprzyrządowania o połowę pozwala inżynierom na błyskawiczne wprowadzanie poprawek w procesach montażowych. jeżeli dany uchwyt wymaga modyfikacji, nowa wersja może trafić na halę produkcyjną jeszcze tego samego dnia, co minimalizuje ryzyko kosztownych przestojów.

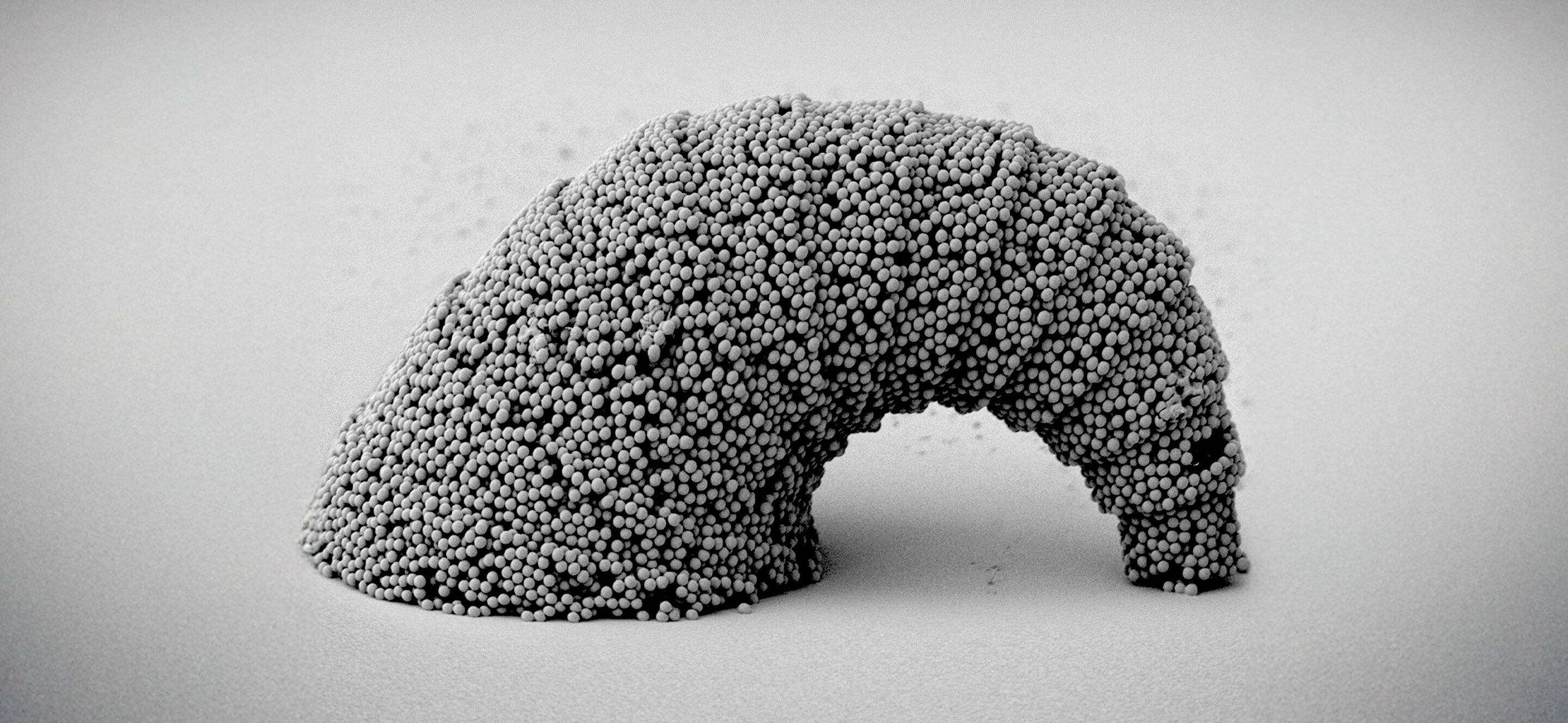

Drukowane w technologii 3D narzędzia samochodowe w Subaru

Drukowane w technologii 3D narzędzia samochodowe w SubaruRedukcja kosztów i koncepcja cyfrowego magazynu

Implementacja wysokowydajnego druku 3D otwiera również drzwi do całkowitej rezygnacji z fizycznego składowania ciężkich i nieporęcznych form czy matryc. Subaru coraz śmielej korzysta z dobrodziejstw cyfrowego magazynu, gdzie zamiast fizycznych obiektów przechowuje się pliki projektowe. W razie potrzeby odpowiednie narzędzie jest po prostu drukowane na miejscu, co nie tylko oszczędza przestrzeń, ale również radykalnie obniża koszty logistyczne i operacyjne zakładu.

Przyszłość technologii addytywnych w automotive

Sukces Subaru z nowymi głowicami Stratasys to wyraźny sygnał dla całej branży, iż technologia addytywna wciąż ma ogromny potencjał wzrostu w obszarze czystej wydajności. Przejście z tradycyjnej obróbki ubytkowej na szybki i precyzyjny druk 3D pozwala producentom na większą innowacyjność przy jednoczesnym zachowaniu dyscypliny budżetowej. W miarę jak filamenty i żywice stają się coraz bardziej wytrzymałe, możemy spodziewać się, iż kolejne komponenty – nie tylko narzędzia, ale i części końcowe – będą powstawać właśnie przy użyciu takich wysokoprzepustowych rozwiązań.

Źródło: Komunikat prasowy stratasys

3 tygodni temu

3 tygodni temu